Экологические нормы для окрасочных цехов становятся все более строгими — не только в Европе, но и, например, в Китае. Кроме того, последующие процессы потребляют все больше ресурсов на логистику и последующую обработку. Компания KraussMaffei разработала процесс ColorForm, при котором окраска пластмассовых изделий выполняется непосредственно в литьевой пресс-форме путем покрытия термопластичных компонентов слоем полиуретана или полимочевины (PUR/PUA).

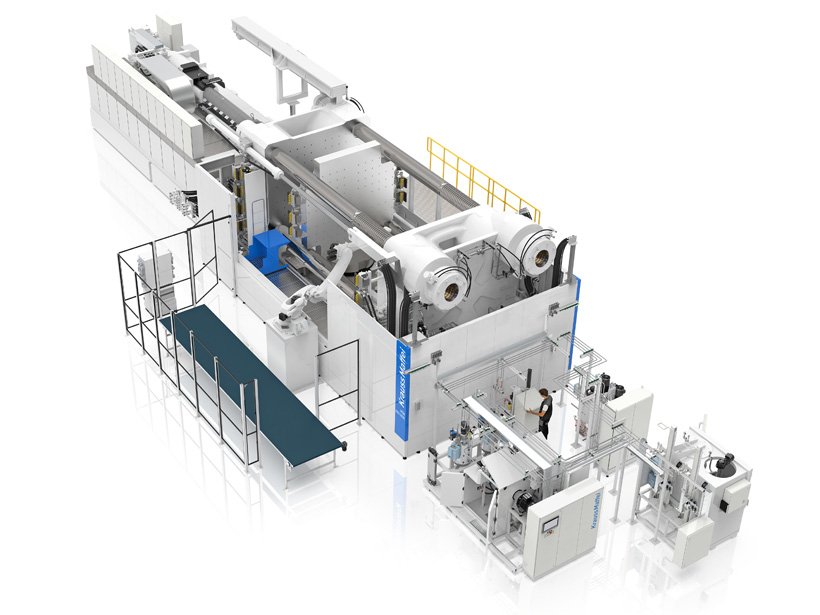

Компания на своем предприятии в Парсдорфе установила крупнейшую в отрасли лабораторную литьевую систему, например, для разработки производства внешних компонентов обшивки транспортных средств.

Для новой лабораторной системы ColorForm также требовалось тщательное планирование. Целью было отобразить весь производственный процесс для клиентов в процессе «всё в одном» (литье под давлением, заливка полиуретаном, обработка деталей, последующая обработка и обработка поверхности) и обеспечить гибкость для выпуска средних и очень больших компонентов.

Термопластавтомат KraussMaffei MXW с усилием 45 000 кН, включает две дозирующие системы RIM-Star для заливки полиуретанаИзображение: KraussMaffei

Термопластавтомат KraussMaffei MXW с усилием 45 000 кН, включает две дозирующие системы RIM-Star для заливки полиуретанаИзображение: KraussMaffei

Также учитывалось возможное производство образцовых панелей. Результатом стал термопластавтомат MXW 4500 с поворотной пластиной и расширенными зажимными пластинами, а также несколько так называемых влажных деталей, которые обеспечивают литье полиуретана. Система дозирования RimStar Flex 8/8 со смесительными головками MK5/MK8 обрабатывает объемы до 50 г/с и 250 г/с ПУ соответственно, а также система RimStar Compact 16/29 с недавно разработанной смесительной головкой MK10–3K, которая достигает производительности до 500 г/с.

RimStar Compact 16/29

В зависимости от веса пластмассового компонента краска добавляется через модульный модуль красителя (со смесительными емкостями 2K) или добавляется напрямую, например с помощью MK10–3K. Это необходимо было учитывать при сложной прокладке линий подачи сред во всей системе.

MK10–3K достигает производительности до 500 г/с.

Поскольку некоторые полимеры, такие как полиэтилен (ПЭ), полипропилен (ПП) или полиамид (ПА), необходимо активировать для обеспечения адгезии между термопластиком и полиуретаном, в лабораторную систему интегрирована станция обработки пламенем. Система расширяется за счет добавления отсекающей ячейки, которая затем может использоваться для удаления литников с компонентов. Эта технология также принадлежит KraussMaffei.

Уникальные продукты из цифрового портфолио

Функция литьевой машины APCplus на MX4500 служит автопилотом для процесса литья под давлением и гарантирует чрезвычайно постоянный вес компонентов, адаптируя точку переключения и давление удержания к вязкости расплава от впрыска к впрыску.

Кроме того, система dataXplorer контролирует весь процесс и записывает более 1000 сигналов машины в форме кривой с разрешением до 200 Гц. Это дает пользователю микроскопически точное представление всех подпроцессов процесса ColorForm и полную прослеживаемость.

KraussMaffei является единственным поставщиком в полимерной отрасли, который разрабатывает и производит все компоненты, необходимые для системы ColorForm, — машину для литья под давлением, оборудование для процесса литья реактопластов, автоматизацию, последующую обработку, а также цифровые продукты. Поэтому они идеально скоординированы, и не возникает никаких проблем с интерфейсом. Это решающее преимущество, особенно для клиентов, которые являются новичками в технологии литья полиуретанов (PUR).