Германская Arburg на предстоящей выставке K в Дюссельдорфе впервые представит вертикальный термопластавтомат Allrounder 475 V с усилием смыкания 1000 кН, который продемонстрирует высокую энергоэффективность, компактность и привлекательное соотношение цены и качества.

Новый литьевой станок Arburg отличается универсальностью применения и, по всей видимости, идеально подходит как для ручного, так и для автоматизированного литья пластмасс с закладными деталями. На стенде компании можно увидеть Allrounder 475 V как часть комплексной системы, которая производит, маркирует и постобрабатывает корпуса брелка автомобильных ключей из вторично переработанного компаунда ПК/АБС (поликарбонат и АБС-пластик) в сочетании с декорированием в пресс-форме (IMD).

Мировая премьера на выставке K 2025: Allrounder 475 V — энергоэффективная, компактная, экономичная и гибкая вертикальная литьевая машина ARBURG Изображение: ARBURG

Мировая премьера на выставке K 2025: Allrounder 475 V — энергоэффективная, компактная, экономичная и гибкая вертикальная литьевая машина ARBURG Изображение: ARBURG

Вертикальный станок специально разработан для стандартных применений, например, для растущего сектора электромобилей, а также для электроники и медицинской техники. К ним относятся ручное или автоматизированное формование кабелей, контактов и инфузионных принадлежностей.

Малая площадь и большое пространство для пресс-формы

Занимаемая площадь новой машины очень компактна, но, несмотря на это, станок предлагает дополнительное пространство и для более крупных пресс-форм. Стандартная монтажная высота составляет 250 мм с возможностью увеличения на 100 или 200 мм.

Боковые дверцы и смещенный вверх зажимной цилиндр обеспечивают хороший доступ к пресс-форме и выталкивателю. В качестве опции доступен смещенный выталкиватель. Высота стола составляет 900 мм для повышения эргономичности работы.

Снижение энергопотребления до 60%

Allrounder 475 V обладает усилием смыкания 1000 кН и может быть оснащен гидравлическими узлами впрыска типоразмера от 100 до 400. Для энергоэффективной работы машина в стандартной комплектации оснащена сервогидравлической системой Arburg (ASH), которая непрерывно регулирует работу серводвигателей с водяным охлаждением и регулируемой частотой вращения в соответствии с фактической потребляемой мощностью. Это минимизирует потери на холостом ходу и снижает удельное энергопотребление до 60% по сравнению с традиционными гидравлическими машинами.

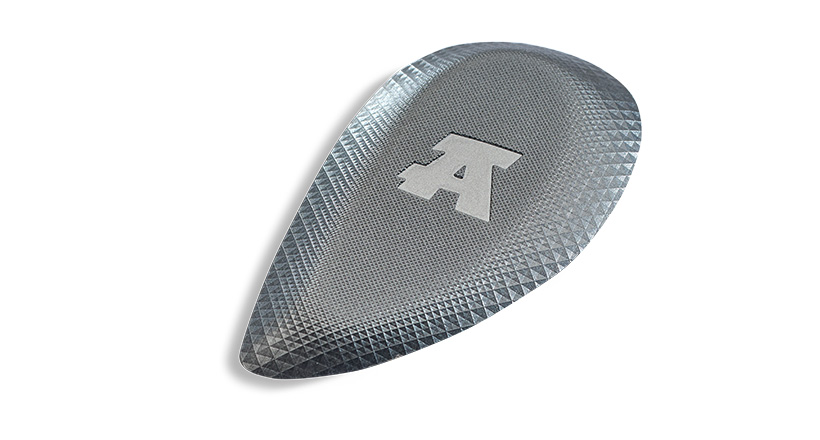

Корпус брелка для автомобильных ключей из компаунда ПК/АБС с декорированием в пресс-формеИзображение: ARBURG

Корпус брелка для автомобильных ключей из компаунда ПК/АБС с декорированием в пресс-формеИзображение: ARBURG

Практический пример беспроводных ключей

На выставке K 2025 комплексная система на базе Allrounder 475 V продемонстрирует, как можно эффективно создавать изделия с высококачественным дизайном и поверхностью для сектора мобильности на примере литья корпуса беспроводного ключа, дизайн которого основан на Generic Keyfob компании Huf.

Высококачественная поверхность создается с помощью новой технологии PLF (Protective Layer Finish) для декорирования в пресс-форме (IMD) от партнера Leonhard Kurz в сочетании со структурированной инструментальной вставкой.

Для этого тончайшая ПЭТ-пленка с системой декорирования подается в форму снаружи через загрузочное устройство. Там пленка наносится на пластиковую поверхность методом ламинирования в пресс-форме. Логотип Arburg и текстурированная поверхность также наносятся на отформованную деталь через инструментальную вставку.

Покрытие вырезается прямоугольной формы в пресс-форме, а оставшаяся пленка сворачивается в рулон в монтажном пространстве вертикальной машины. Последующая покраска не требуется, и изделие может быть подвергнуто вторичной переработке. Различные пленки с разнообразными дизайнами и цветами можно гибко использовать для различных вариантов продукции.

Автоматизированная обработка деталей и R-Cycle

Полностью автоматизированное приложение также является успешным практическим примером инициативы R-Cycle. Данные, касающиеся переработки, такие как состав полимерного материала, можно получить по коду на детали. Такие цифровые паспорта изделий закладывают основу для управления материальными потоками на основе данных и замкнутого цикла переработки пластмасс.

Шестиосевой робот Kuka используется для полной обработки деталей. Сначала он извлекает отформованную деталь из пресс-формы и подает ее на лазерную станцию, где на нее наносится код. Затем робот переносит деталь на фрезерный станок и с помощью захвата направляет его по траектории фрезерования, удаляя излишки пленки и формируя окончательный контур.

На последующей станции очистки с крышки беспроводной кнопки снимаются заусенцы, после чего она помещается на конвейер шестикоординатным роботом и выбрасывается из производственной ячейки.