Компания BASF представила результаты тестирования компаунда на основе полиамида (ПА), армированного стекловолокном и выпускаемого под маркой Ultramid®, с низким содержанием галогенов, что обеспечивает более 100 тыс. часов работы изделия.

Развитие технологии eMobility повышает требования к стойкости пластмасс к старению при контакте с химическими веществами. В частности, частые процессы зарядки аккумуляторных батарей, которые должны поддерживаться при постоянной температуре, увеличивают требуемый срок службы пластиковых компонентов под капотом транспортных средств до 45–55 тыс. часов при рабочей температуре — по сравнению с 5 тыс. часами для обычных двигателей внутреннего сгорания.

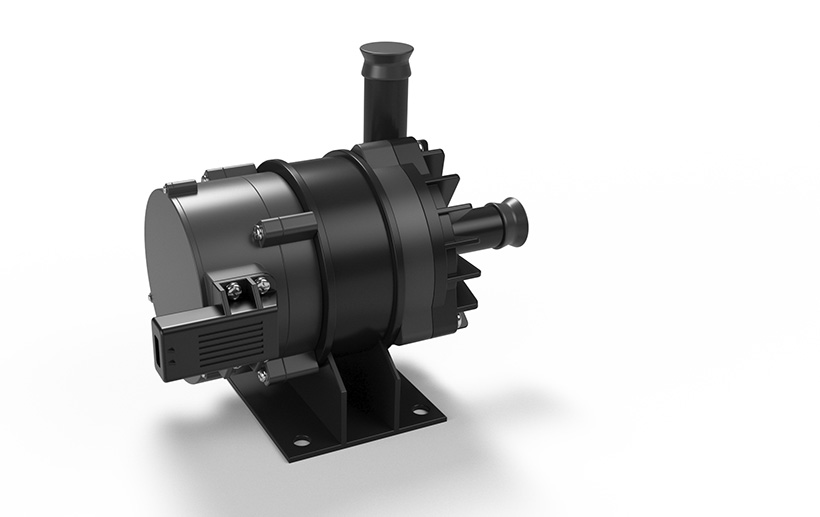

В моторном отсеке автомобиля пластмассы в насосах и клапанах подвергаются нагрузкам в условиях гидролиза (вода-гликоль). Срок службы пластмассовых компонентов из полиамида Ultramid®, армированного стекловолокном, может достигать требуемых 55 тыс. часовИзображение: BASF

В моторном отсеке автомобиля пластмассы в насосах и клапанах подвергаются нагрузкам в условиях гидролиза (вода-гликоль). Срок службы пластмассовых компонентов из полиамида Ultramid®, армированного стекловолокном, может достигать требуемых 55 тыс. часовИзображение: BASF

Если ранее долговечность материалов проверялась в основном в воздушно-тепловой среде, то теперь BASF применяет проверенные методы гидролизного хранения, то есть выдержки в водно-гликолевых смесях. Здесь используется уравнение Аррениуса, которое описывает взаимосвязь между температурой и скоростью реакции и, таким образом, позволяет прогнозировать срок службы в нормальных условиях.

В рамках серии испытаний, начатых в августе 2020 года, был исследован полиамид из последнего поколения материалов BASF марки Ultramid®, который характеризуется оптимизированной стойкостью к гидролизу, возможностью нанесения лазерной маркировки, армированием стекловолокном и низким содержанием галогенов и, таким образом, отвечает всем требованиям автомобильного рынка даже в будущем.

Результаты показывают, что после пяти лет испытаний свойства протестированного полиамида могут быть экстраполированы на более чем 100 тыс. часов работы и обеспечить необходимую безопасность для автомобильной промышленности в секторе легковых и грузовых автомобилей.