Команда инженеров-химиков из Университета Бата (University of Bath) в Великобритании и Вустерского политехнического института (Worcester Polytechnic Institute), США, показала, что до 60% всего используемого сегодня полистирола можно получить с помощью химической переработки.

Исследователи поделились своими выводами в материале «Термодинамический и экономический анализ развертываемого и масштабируемого процесса извлечения мономерного стирола из отходов полистирола» (Thermodynamic and economic analysis of a deployable and scalable process to recover Monomer-Grade styrene from waste polystyrene), опубликованном в журнале Chemical Engineering Journal.

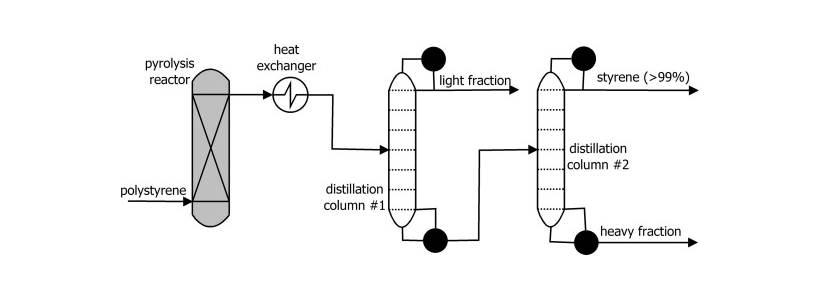

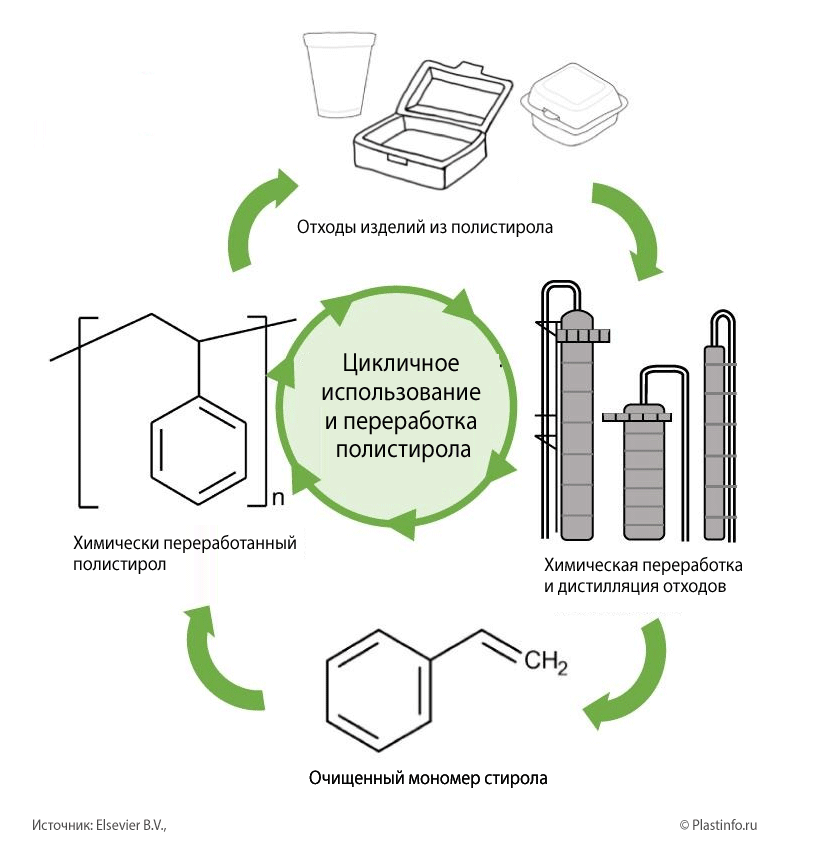

Ученые проанализировали термодинамическую и экономическую целесообразность использования реактора пиролиза термической деполимеризации и двух ректификационных колонн для получения стирола c чистотой более 99% из отходов полистирола. Предполагалось, что сырье из сегрегированного полистирола доступно с незначительным загрязнением.

Основная проблема, препятствующая широкому использованию химической переработки путем пиролиза отходов полистирола, заключается в том, что материал в потоке мусора обычно загрязнен побочными продуктами, включая α-метилстирол, толуол, этилбензол и димерстирол.

Каталитический пиролиз может увеличить выход жидкого масла, он приводит к образованию примесей, которые снижают выход стирола, поскольку для полимеризации требуется чистота мономера более 99%.

Дистилляция может помочь извлечь стирол мономерного качества из пиролизной смеси полистирола. В исследовании моделировалось использование двух дистилляционных колонн. Первая колонна отделяет стирол от легкой фракции, состоящей в основном из бензола, толуола, этилбензола, а вторая отделяет стирол от α-метилстирола и оставшейся тяжелой фракции. Затем ученые проанализировали выход и экономическую стоимость процесса.

Результаты показывают, что выход готового продукта в этом процессе составляет 60%. Это означает, что при переработке 1 кг отходов полистирола будет получено 600 г стирола с чистотой мономера 99%, который можно направить для производства нового полистирола, тем самым сокращая использование ископаемого топлива. Если предположить, что весь извлеченный мономер полимеризуется обратно в полистирол, то можно достичь максимальной степени рециркуляции в 60%.